بهواسطهی اینکه مهندس نجاتبخش از قبل سال 1380 کارشناس سرویس دستگاه شتابدهنده خطی مخصوص پرتودرمانی بیماران سرطانی بودند و من هم بهعنوان پرسنل شرکت بهیار صنعت با ایشان همکاری میکردم، بعضاً اگر در دستگاه مشکل مکانیکی پیش میآمد، برای سرویس دستگاه من هم میرفتم و حساسیت و نیاز دستگاه را میشناختم.

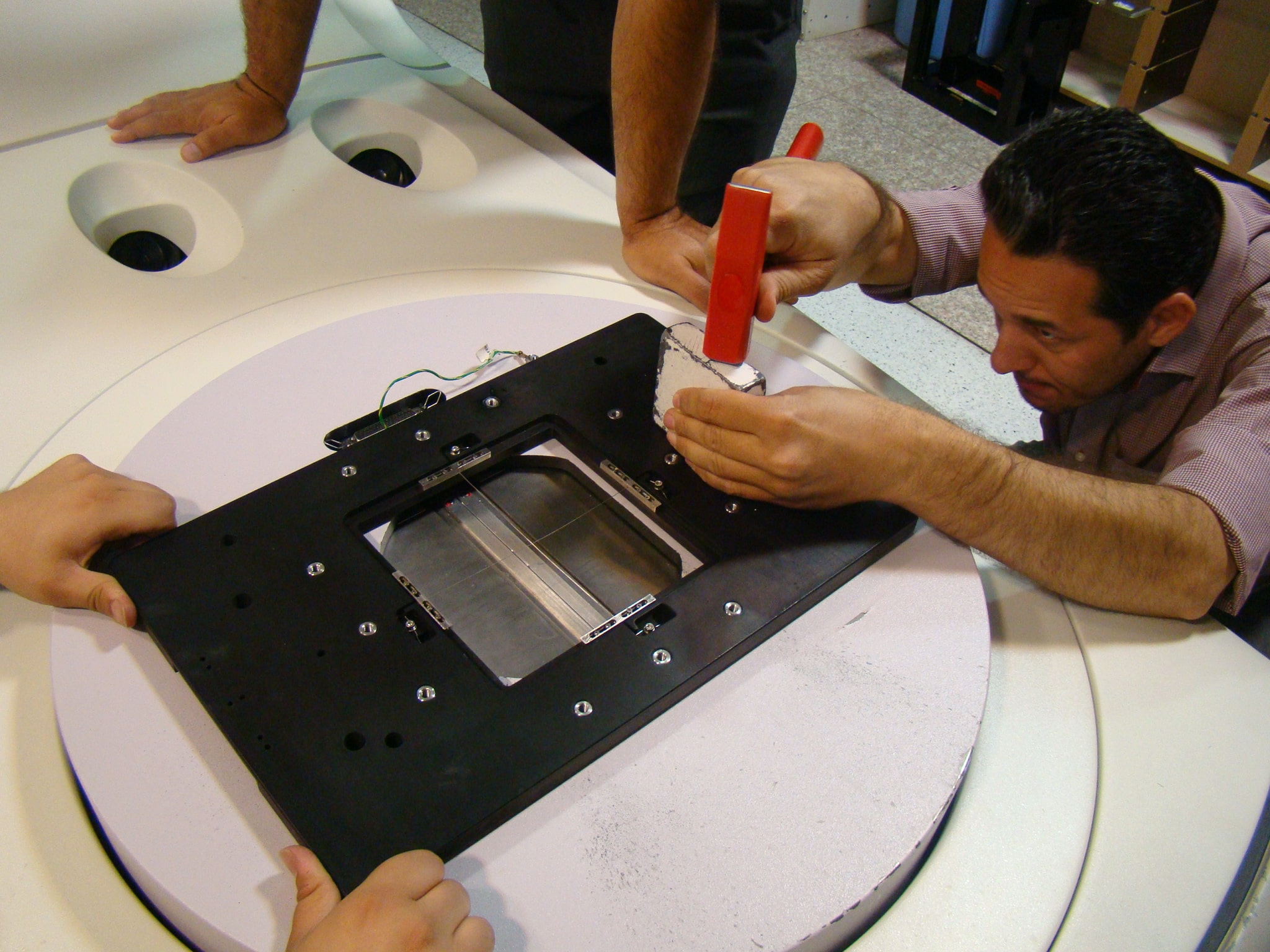

اولین کار عملیاتی که در حوزه دستگاه شتابدهنده انجام دادم زمانی بود که تخت دستگاه بیمارستان سیدالشهدا که یک دستگاه قدیمی بود، مشکل فنی پیدا کرد و میخواستند تخت جدید را جایگزین آن کنند. برای نصب این تخت، تکنیسنی از نمایندگی شرکت نپتون و مهندس نجاتبخش حضور داشتند و من هم بهعنوان نیروی مکانیکی به ایشان کمک میکردم. هم کار یاد میگرفتم و هم برایم جذاب بود. از طرفی بهترین زمان برای دسترسی و نقشهبرداری از قسمتهایی مختلف این تخت بود که به دستور مهندس نجاتبخش بنده این کار را انجام دادم خلاصه نصب این تخت را برای اولین بار دیدم و در ادامه در کنار کارهای شرکت بهیار صنعت، در بحث نصب و تعمیرات دستگاههای پرتودرمانی دیگر بهخصوص در بیمارستان سیدالشهدا و سایر بیمارستانها مثل یزد، شیراز و… من هم میرفتم.

کمکم بحث بیمارستان میلاد اصفهان کلید خورد که آن زمان ما بهعنوان مشاور در حوزههای انتخاب دستگاه و تجهیزات، نصب دستگاهها تا ساخت اتاق مخصوص شتابدهنده خطی با آنها همکاری میکردیم و برای اولین بار طراحی و ساخت تمامی دربهای بونکرهای انرژی بالا و اتاق سیتی اسکن آن مرکز را انجام دادیم.

البته همیشه آرزوی ما این بود که یکزمانی دستگاه شتابدهنده را بسازیم. تجربههای زیادی کسب کرده بودیم و زمینه علاقهمندی ما هم بود و هدف نهایی را این مسئله گذاشته بودیم. در خیلی از جمعها وقتی این مسئله را بیان میکردیم به ما میخندیدند و بهعنوان یک آرزوی فانتزی میدیدند ولی خودمان اعتقاد داشتیم که یکزمانی باید به این سمت برویم.

تقریباً به ما ثابتشده بود که اگر پای هر کاری بمانیم و سختی آن را تحملکنیم، قطعاً آن کار شدنی است. اگر یک کار خوب ارائه بدهید حتماً موفق هستید و خدا هم کمک میکند. وقتی میخواستیم برانکارد را بسازیم خیلی از افرادی که خودشان صنعتگر و تولیدکننده قدیمی بودند و کسبوکار داشتند به ما گفتند این طرح شکست میخورد. بسیار هم دلسوزانه و با استدلال میگفتند. میگفتند الآن قیمت برانکارد در کشور هشتاد هزار تومان است، بعد قیمت برانکارد شما یکمیلیون تومان است پس معلوم است که این کار شکست میخورد. ولی ما برای تولید یک کار خوب ایستادیم. از همان ابتدا اصلاً به کارمان نگاه اقتصادی نداشتیم. اینکه بگوییم آمدیم تا پول دربیاوریم و اینها که افراد باتجربه هستند به ما میگویند نمیشود پس این کار را نکنیم. ولی گفتیم نه؛ این برانکارد یک محصول بینظیر است و الآن هم نیاز بیمارستانها است پس باید پایکار بایستیم. واقعاً برانکاردهای موجود افتضاح بودند، اصلاً اسم آنها را نمیتوان برانکارد گذاشت. خدا شاهد است در تمام مراحل طراحی و ساخت به بهترینها فکر میکردیم، یعنی یکبار هم نشد به این فکر کنیم که از قطعات و مواد اولیه ضعیفتر استفاده کنیم تا ارزانتر تمام شود. در هر قسمتی از بهترینها استفاده کردیم و خدا را شکر محصول خوبی از کار درآمد و بازار خودش را هم بهخوبی باز کرد و هنوز هم جزء پرفروشترین محصولات شرکت است.

همین سابقه را در بحث ساخت شتابدهنده هم داشتیم. در شتابدهنده هم با همین نگاه پیش رفتیم. خیلی از دوستان میگفتند که اگر در حوزه تجهیزات پزشکی بهترین محصولات را هم ساختی بازهم به خودت غره نشو، شتابدهنده چیز دیگری است یعنی بازهم به جدیت کار ما باور نداشتند ولی یک اصلی به ما ثابت شد آنهم اینکه هر چیزی که شاید در یک مقطع زمانی سخت و دشوار به نظر برسد، اگر باعلاقه پای آن کار بایستی میتوانی آن را انجام بدهی، یک بحث دیگر هم بحث نیاز بیماران سرطانی به دستگاه پرتودرمانی بود.

سال 72 مادربزرگم درگیر سرطان شد و چند سال بعد هم مادر خودم درگیر سرطان شدند و بهنوعی از نزدیک این درد سرطان و عملهای سختی که روی بیمار انجام میشود را لمس کرده بودم، مثلاً مادربزرگم سرطان سینه داشت، کلاً سینه و غدد لنفاوی زیر بغل ایشان را برداشتند. واقعاً عمل سختی هم بود و بهنوعی مریض میمیرد و زنده میشود. بدتر از این درد اسم سنگین سرطان است که برای خود بیمار و خانواده او بسیار سخت است. خانواده خودمان را میدیدم، مادرم، خودم و بقیه بستگان که چه حالوروزی داشتند. میدیدیم که این سرطان یک بیماری عادی نیست، واقعاً دردناک است. احساس کردیم که این هم مثل داستان برانکارد است، همانطوری که آن زمان میدیدیم برانکارد بیکیفیت برای مریض استفاده میشود و رفتیم به سمت ساخت یک برانکارد خوب، الآن هم در حوزه سرطان این پنجاهنفری که در صف پرتودرمانی نشستهاند، پنجاه نفر مثل مادربزرگ خود من هستند. پنجاهتا خانواده حالوروز خانواده ما را دارند. از طرفی هم وظیفه ما است که چندین سال با این دستگاه سروکله زده بودیم و باید پای ساخت آنهم میایستادیم. خلاصه این منطق ما بود. احساس کردیم شاید ابعاد کار متفاوت باشد ولی این همان برانکارد ده سال پیش ما است. مثل همان برانکارد جذابیتهای خودش را هم داشت و همانطور که میبینیم همچنان عدهای میگویند نمیشود آن را ساخت. حتی وقتی قرار بود با طرح ساخت دستگاه شتابدهنده بهعنوان شرکت دانشبنیان وارد شهرک علمی و تحقیقاتی بشویم، در جلسه دفاع، یکی از داوران پرسید:”به چه علتی فکر میکنید میتوانید دستگاه شتابدهنده خطی بسازید؟” و مهندس نجاتبخش در پاسخ گفتند ما سالهاست که با این دستگاه آشنا هستیم و از نصب تا تعمیر و نگهداری این دستگاه را انجام دادهایم و با دانش و تکنولوژی آن کاملاً آشنا هستیم… ولی حتی با این توضیحات مهندس و سابقه شرکت بهیار بازهم این آقای داور قانع نشدند و فرمودند: ” تعمیر دستگاه چه ربطی به ساخت آن دارد، مثلاً در کشور صدها نفر متخصص خوب تعمیر دستگاه زیراکس و فتوکپی داریم اما اینقدر تکنولوژی این دستگاهها بالاست که تابهحال حتی یک نفر هم توان تولید آن در داخل کشور را نداشته است” اما علت موفقیت بهیار علاوه بر موضوع تخصص و تکنولوژی، حرکت بوده است که این اصل در تمام کارها مشترک است وگرنه کم دانشگاه، پژوهشکده، آدم تحصیلکرده در کشور داریم و مگر تابهحال کم پروژه تعریف شده و میلیاردها تومان از پول نفت برای آن هزینه شده، اما چه خروجی داشته است؟ پس حل مشکل فقط دانش، تکنولوژی، پول و رفع تحریم و… نیست بلکه راهکاری است که در مدل کاری بهیار باید آن را جستجو کرد.

در زمان سرویس شتابدهنده دیده بودیم که خارجیها با چه غروری میآمدند ایران. وقتی هم میآمدند ساعت شروع و پایان کار را آنها مشخص میکردند و هر وقت دوست داشتند کار را تمام میکردند. ما هرچقدر میگفتیم بیا زودتر تمام کنیم، بیمارها منتظر هستند؛ گوش نمیکردند و میرفتند هتل. اینها حس بدی برای ما داشت.

بعداً در بیمارستان میلاد اصفهان، وقتی از زیمنس برای نصب دستگاه پرتودرمانی میآمدند، در را میبستند تا کسی داخل نیاید. حتی در حدی شده بود که وقتی مهندسهای ایرانی زیمنس هم میآمدند، غرور آنها را هم گرفته بود. باورتان نمیشود؛ یکبار که در بیمارستان میلاد برای دیدن نحوهی نصب دستگاه داخل رفتم، به خاطر اعتراض به ورود من کار را تعطیل کردند، گفتند تو برو بیرون تا ما کار را ادامه بدهیم.

برای تعمیر و گارانتی هم باز همین داستانها را داشتیم. باید دستگاه میخوابید و هفتهها زنگ میزدند تا یک نفر را بفرستند. این فرد هم یک سری از عیوب دمدستی را میتوانست برطرف کند آنهم فقط با تعویض قطعه. سریع زنگ میزدند به آلمان و مشورت میگرفتند. ادبیاتی که خود آنها با کارشناس ایرانی که نماینده آنها در ایران بود داشتند هم خیلی بد بود. حتی تا روشن کردن کامپیوتر و چگونه به قسمت ستاپ رفتن را هم به او میگفتند، یعنی اینقدر آنها را سطح پایین میدیدند. این برای ما خیلی سنگین بود. این بود که فرصتی فراهم شد و ما کار را شروع کردیم و مهندس گفتند برویم برای ساخت شتابدهنده. قبل از آنهم یک شتابدهندهای قرار بود در بیمارستان میلاد نصب کنیم که این اتفاق نیفتاد و باعث خیر شد تا دستگاه به خود ما برگردد یعنی دسترسی ما به آن عالی شد و ما هم از سادهترین قسمتهای ممکن مثل تخت و… شروع کردیم.

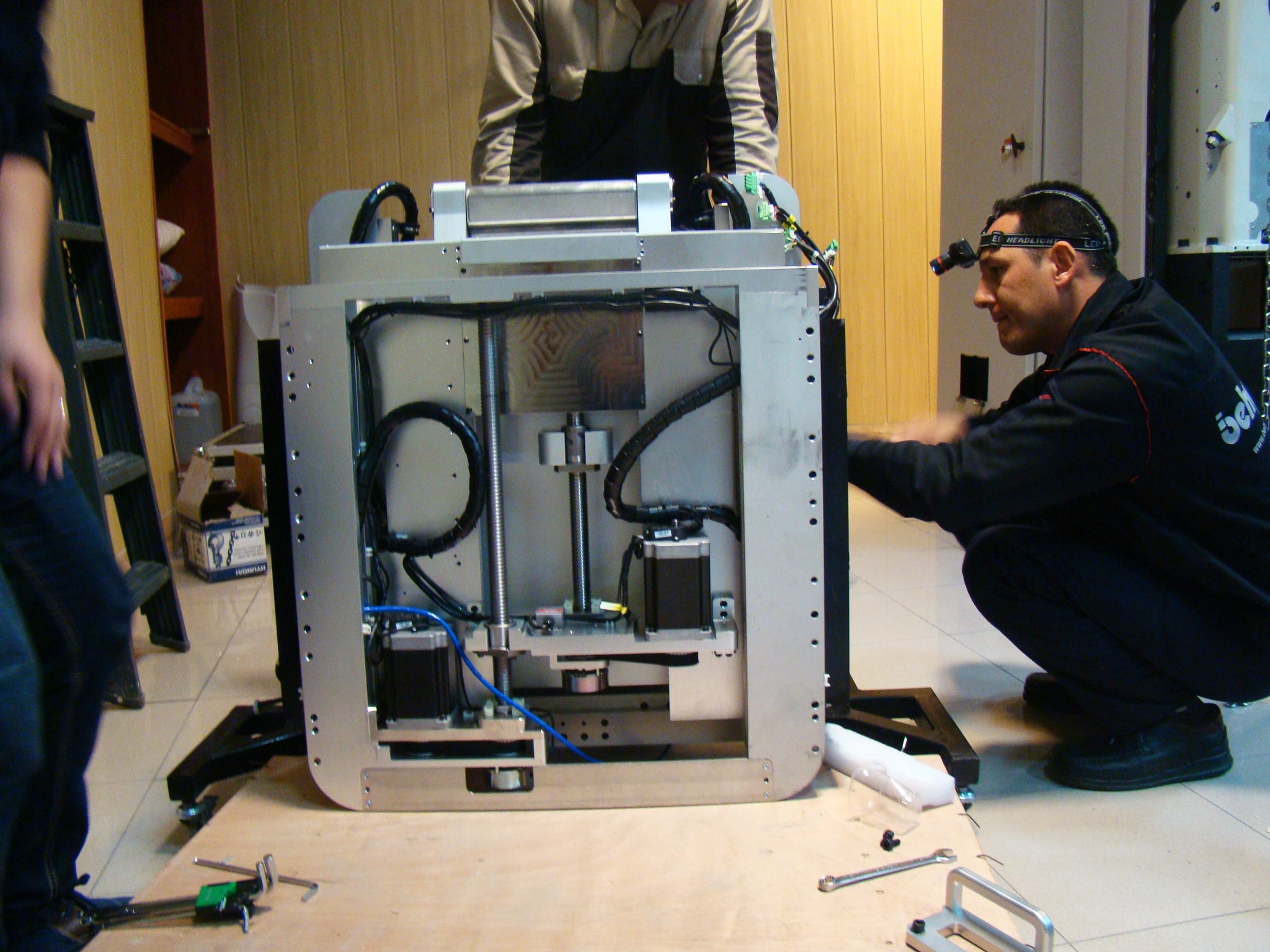

آن زمان بیشتر نیروهای شرکت مکانیک بودند. اولین تیمی که شکلگرفته بود، تیم مهندسی مکانیک بود و بهواسطه همین ما از ساخت تخت شروع کردیم. ابتدا تختی که موجود بود را بررسی کردیم و شروع کردیم به مهندسی معکوس کردن، بهموازات، یک تیم دیگری هم بحث ساخت کولیماتور دستگاه را شروع کرد. این کار حدود یک سالی طول کشید و ما به مکان جدیدمان در دولتآباد منتقل شده بودیم. در این فاصله کار پیش رفت و بعضی از قطعهها ساخته شد و بهنوعی میتوان گفت کار شکل گرفت و روی زمین آمد. تیمهای برق به ما اضافه شدند و بهمرور افراد تیم برق از مکانیکیها هم بیشتر شدند. ساخت قسمتهای برق دستگاه هم شروع شد. بحثهای RF هم در حال پیادهسازی بود.

قطعات زیادی بود و تکتک شروع کردیم به ساخت آنها، مثلاً یک قطعه واسطی وجود دارد که مگنترون را به سیرکولاتور متصل میکند؛ ما به این قطعه نیاز داشتیم و یکی از مهندسان تیم مکانیک قرار شد این قطعه را بررسی کنند.

ایشان هم بررسی کردند و یک سری مقالات و نقشه در مورد آن پیدا کردند. چکیده این مطالعات این شد که این قطعه دقت ابعاد فوقالعاده دقیقی دارد. نقشههای آن را با منبع آورده بودند. طبق تحقیقات این قطعه باید چند هزارم دقت داشته باشد. کیفیت سطح آن باید فوقالعاده باشد به شکلی که با ماشینکاریهای معمولی ممکن نیست. خلاصه گفت ما نمیتوانیم آن را بسازیم چون زیرساختهای آن در کشور وجود ندارد. کاملاً ناامیدانه، قطعه را مدل کردم و متریال را هم خریدم و تحویل CNC دادم، آن زمان CNC هم نداشتیم و باید برونسپاری میشد.

با توجه به تحقیقاتی که انجام شده بود میگفتند دارید پول را در چاه میریزید و با این روش تولید، ساخت این قطعه ممکن نیست ولی گفتیم طوری نیست قطعه را میزنیم ببینیم چه میشود. روشهای دیگری هم وجود داشت که میتوانستیم در همین شاهپور جدید اصفهان این قطعه را با کیفیت سطح و دقت بهتری تولید کنیم؛ اما به سادهترین شکل ممکن این قطعه را تولید کردیم و آن را برای تست به مهندس فخاری دادیم، البته یک نمونه خارجی داشتیم و میخواستیم این قطعه را جایگزین خارجی کنیم. مهندس فخاری این قطعه را در دستگاه بستند و بهسرعت جواب داد. نگرانی دیگر طول عمر قطعه بود که خوشبختانه هنوزم که هنوز است این قطعه روی شتابدهنده شهرک سلامت در حال کار کردن است؛ و تعداد دیگری هم از آن تولید کردیم.ما بعضیاوقات با توهم کار علمی کردن مواجهیم. خیلی سخت است که وقتی یک نفر فوقلیسانس مکانیک میآید و به کار شما ایراد میگیرد و با یک لبخندی میگوید داری چهکار میکنی؟ میدانی این مقاله برای کجاست؟ چرا داری این کار را میکنی؟ بعد هم دورهم جمع میشوند و جلسات تخصصی میگیرند و نقد میکنند. از این نمونهها زیاد داشتیم. هرچقدر که بیشتر این چیزها را میدیدم مطمئنتر میشدیم که روحیه و مدل کاری تولید این دستگاه باید همان مدل کاری برانکارد باشد. در همین فاصله به ما اجازه بازدید چندروزهی یک دستگاه پرتودرمانی الکتا در مشهد را دادند. جالب است تا آن زمان تیمهای مختلف روی گلوگاههای اصلی دستگاه در حال کار کردن بودند اما هیچ پلتفرمی برای ساخت دستگاه نداشتیم. این موقعیت پیش آمد و رفتیم مشهد. نمیدانستم تا چه حدی اجازه دسترسی داریم ولی تمام وسایل اندازهگیری را بردیم. سه نفر بودیم. الحمدالله به دلیل خرابی دستگاه آن را بهراحتی در اختیار ما گذاشتند. دستگاه را صبح در اختیار میگذاشتند تا شب، ما هم کاورهای دستگاه را باز کردیم و خوشحال به جان دستگاه افتادیم. دستگاه را به سه قسمت تقسیم کردیم. هر نفر به جان یک مجموعه از دستگاه افتاد و فکر میکنم در عرض سه یا چهار روز بهصورت شبانهروزی روی دستگاه کار میکردیم. زمستان هم بود و مشهد برف آمده بود. ما فقط در حد اینکه چند ساعت میرفتیم هتل و میخوابیدیم جابهجایی داشتیم. بقیه زمان را کلاً در مرکز درمانی بودیم. در عرض سه چهار روز، کل دستگاه را مدل کردیم. البته دسترسی به همه قسمتها وجود نداشت و بعضی از قسمتها را باید خودمان حدس میزدیم زیرا اینها مونتاژ شده بود و نمیشد داخل آن را ببینیم. به خاطر همین بعضی از قسمتها را مشورتی و با تخمین و حدس همزمان طراحی هم میکردیم. مدلها را آوردیم اصفهان و به مهندس نجاتبخش نشان دادیم. یک اسکلت کامل شتابدهنده بود. مهندس خیلی کیف کرد و گفت بروید و بسازید. ما هم نقشههای آن را آماده کردیم و متریال موردنیاز را خریدیم و شروع کردیم به ساخت ماشینکاری و جوشکاریهای پیچیده، البته جوشکاری آنهم کار سادهای نبود. ورقهای ضخیم نیاز به جوشکاری نفوذی داشت. واقعاً مهندسی جوش پیچیدهای داشت. تا آن زمان ما تجربه چنین کاری را هم نداشتیم ولی مثل همیشه خدا فردش را بهموقع رساند. آن زمان مهندس دادگستر به ما معرفی شدند واقعاً هم اگر ایشان نبودند این کار شاید به این سرعت و کیفیت پیش نمیرفت. قبل از آن ما برای قسمت تخت به سراغ جوشکاری رفته بودیم ولی خیلی دشواری و پیچیدگی داشتیم. باید تعداد زیادی قطعه را با حجم زیادی از جوش مونتاژ میکردیم و بعد برای ماشینکاری میفرستادیم، این جوشکاری باید اینقدر دقیق و درست باشد که تمام پیچشها و کششها را مهار کرده باشد. جوشکاری مثل خمیربازی است، اگر یکطرف را جوش بدهید طرف دیگر دچار تغییر میشود و شما باید بدانید کجا را چطور جوش دهید؛ که این دفرمگیها و پیچشها را مهار کنید این روشها در هیچ کتاب و نرمافزاری هم نیست و کاملاً تجربی است. ما قبل از ایشان یک تجربهای روی بیس تخت داشتیم، اینقدر به همریخت که بعد که آن را برای ماشینکاری ارسال کردیم، اصلاً قابلیت ماشینکاری نداشت؛ زیرا ما پنج میلیمتر برای ماشینکاری جاگذاشته بودیم ولی دیدیم دو سانتیمتر تاب دارد. خیلی نگران بودیم که سازه چند تنی با این حجم از جوش دچار چنین مشکلاتی نشود. به حمدالله خدا مهندس دادگستر را در آن زمان به ما رساند و کار بهخوبی حل شد. جوشکاری اولین سازه تمام شد.

صاحب سولهی استیجاری ما حاجآقا رضایی بود که خودش نیز کنار سولهی ما کارگاه تولیدی داشت، ایشان خودش انواع دستگاههای تراش و فرز و بورینگ را داشت، بهنوعی نسبت به کار ما حس پیداکرده بود. آدم بسیار باتجربهای بود به گفته خودشان از 18 سالگی وارد صنعت شده بود. باوجوداینکه دیگر در این سن نیاز مالی هم نداشت، ولی از روی علاقه کار میکرد. صبح زودتر از همه میآمد و کار را شروع میکرد. اصلاً هم با CNC کار نمیکرد بلکه با دستگاه تراش و فرز منوآل کار میکرد. کارهایش خاص بود؛ مثلاً محور پروانههای کشتی و لنج را تعمیر میکرد. هیچ دستگاه ویژه و پیشرفتهای هم نداشت بلکه با دستگاه ساده و قدیمی انجام میداد؛ و قطعات را با تلورانس صدمی تولید میکرد. خیلی وقتها هنگامیکه یک کار خاص و ویژهای انجام میداد ذوق میکرد و چون دفتر ما کنار کارگاه او بود، ما را صدا میزد و میگفت نکویی پاشو بیا و قطعه را به ما نشان میداد و روش کار را برای ما توضیح میداد

دقیقاً همین حس را روی شتابدهنده ما هم پیدا کرده بود. هرروز میآمد و میگفت چهکار کردی؟ کجا را جوش دادی؟ این قسمت را فلان کن و… در قسمت نقشهها و مراحل ساخت کنار بچهها میآمد و مشورت میداد و بهاندازه ما روی این شتابدهنده تعصب پیدا کرده بود.

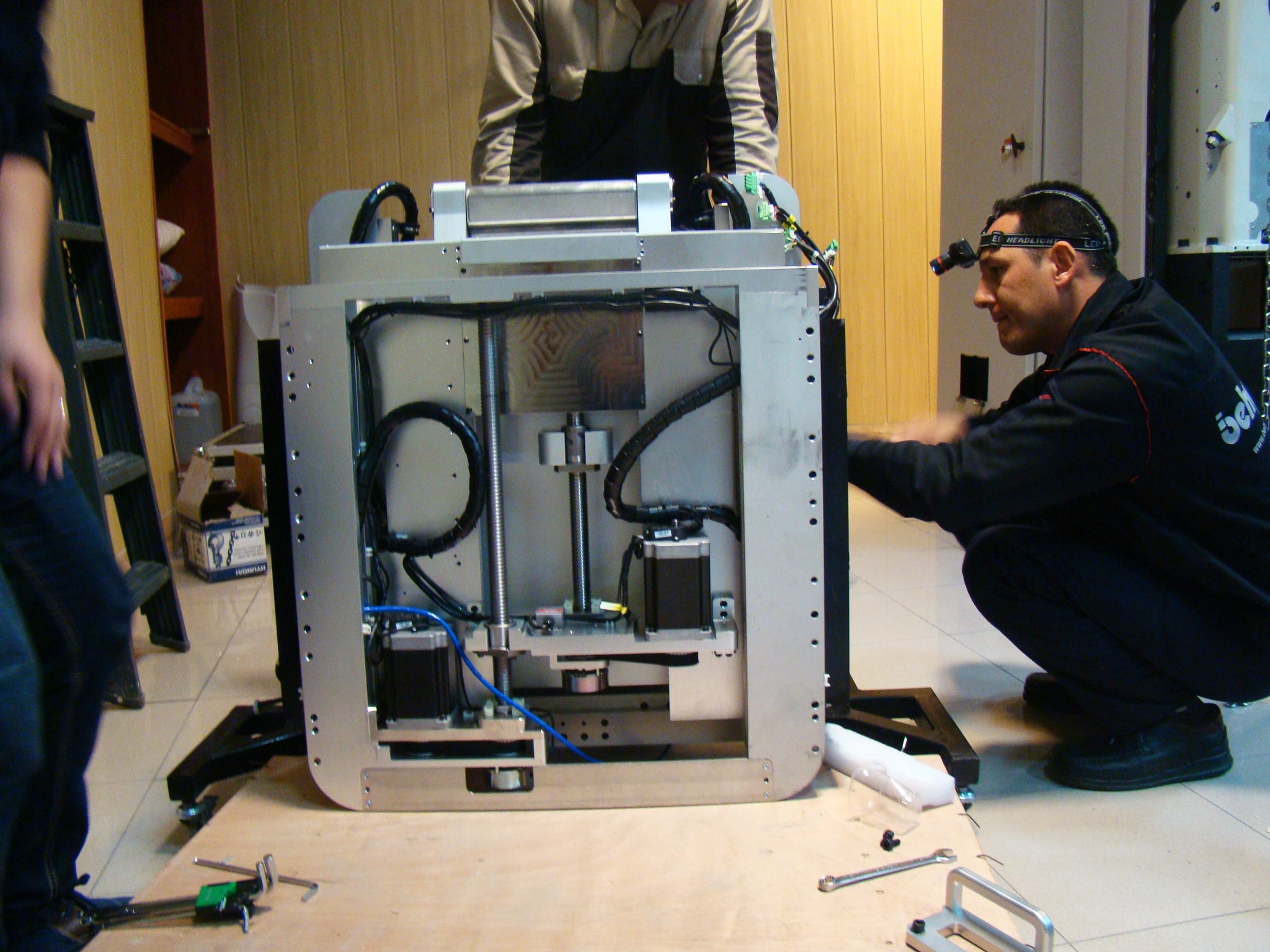

کمکم ماشینکاریهای دستگاه تمام شد و به مرحله مونتاژ رسیدیم. یکی از قشنگترین روزهای عمر من و بقیه بچهها، همان روز مونتاژ شتابدهنده بود. حتی در سوله استیجاری جرثقیل سقفی هم نداشتیم که قطعات را مونتاژ کنیم. خیلی حرفوحدیث برای مونتاژ کردن بود. مدام میگفتند قطعات این دستگاه خیلی بزرگ و سنگین است و روش مونتاژ خاص خودش را دارد. واقعاً هم سخت بود. ما خودمان هم نگران بودیم ولی خودمان را سفت میگرفتیم و میگفتیم هر اتفاقی افتاد با من ولی این “با من” اگر یکوقت اتفاقی میافتاد راحت نبود؛ اما آنقدر ذوق و شوق داشتم که خودم میرفتم کنار جرثقیل کار میکردم تا کار انجام بشود. با جرثقیل، سایر قطعات را به سوله آقای رضایی منتقل کردیم و دستگاه را مونتاژ کردیم.

قسمت اول دستگاه یک بیس دارد، روی آن استینشری میآید و بعد اسلورینگ و گانتری بسته میشود و بعد هم وزنه تعادل و درنهایت هم یک هد که برای نصب کولیماتور است، نصب میشود. پنج، شش قطعه بزرگ است که باید رویهم سوار شود.

ما هیچ کاتالوگ و نمونهی قبلی برای نصب نداشتیم. پای نصب دستگاه نپتون بودیم ولی نپتون روی دیوار نصب میشود و روش نصب آن هیچ شباهتی به این ندارد.

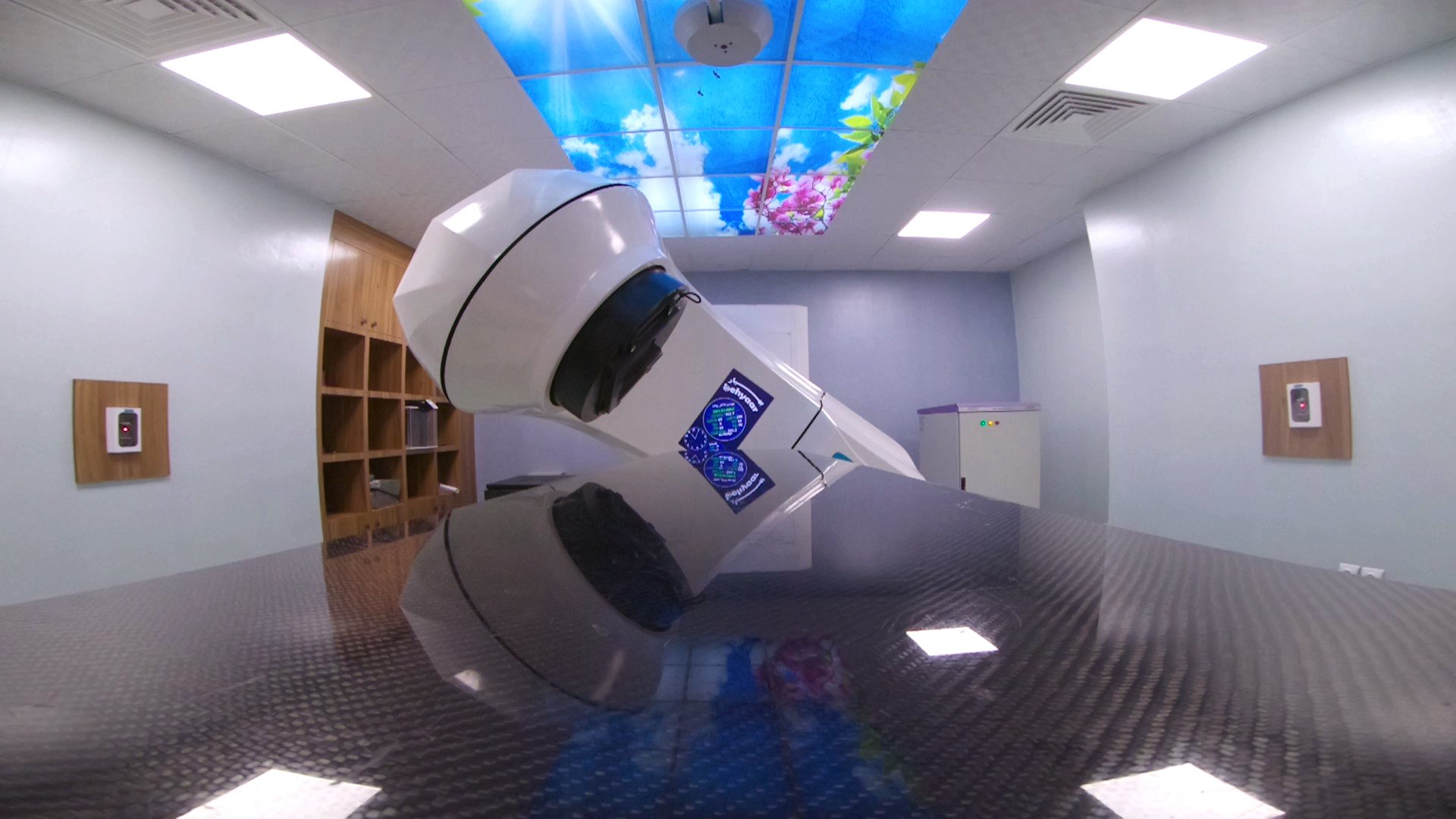

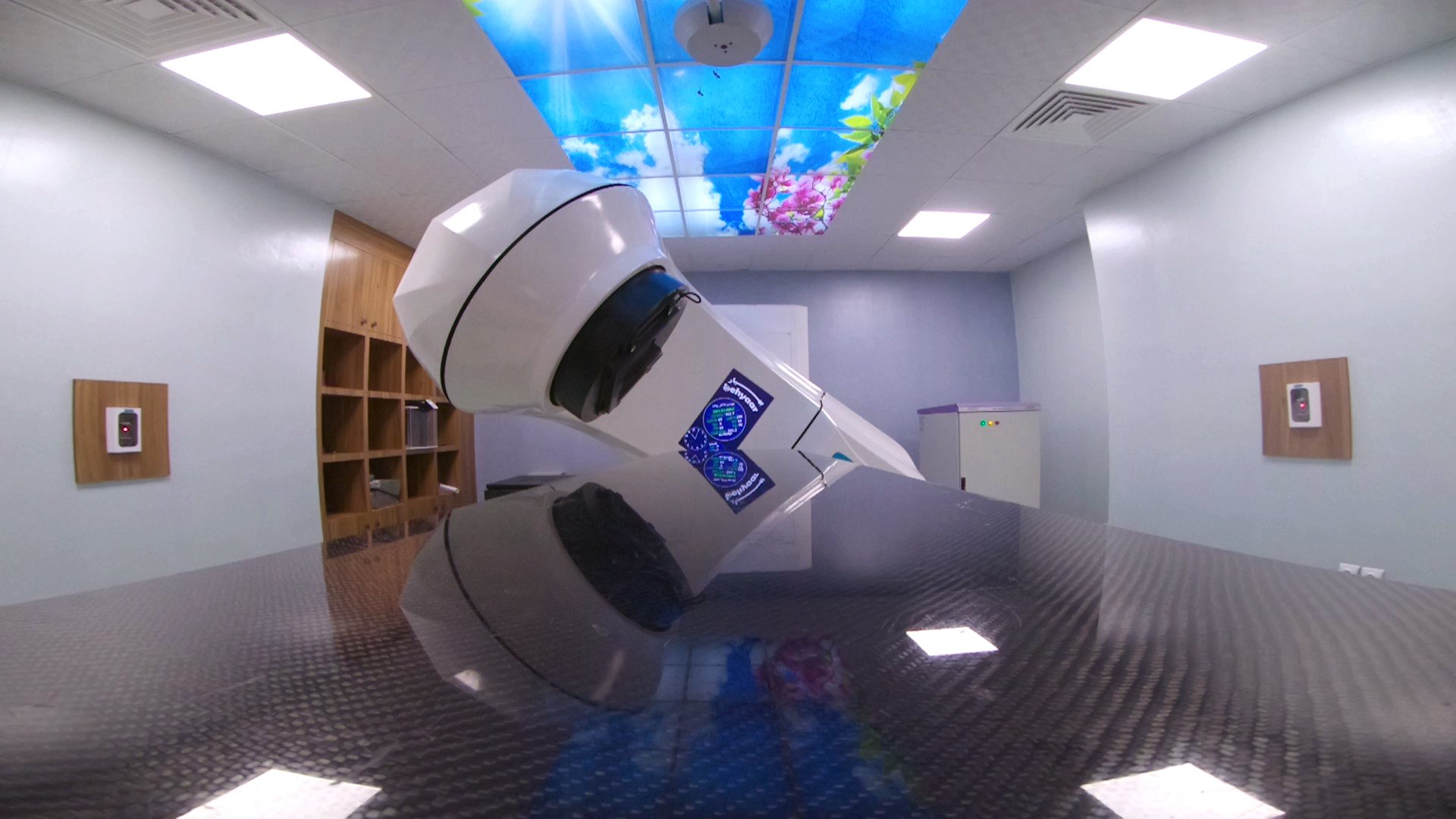

خلاصه نشستیم و منطق آن را مشخص کردیم و شروع کردیم به نصب کردن. در سوله آقای رضایی با جرثقیل او مونتاژ را شروع کردیم ولی بازهم نگران بودیم که دستگاه بالانس نباشد. خلاصه مونتاژ تمام شد و ما بااحتیاط جرثقیل را شل کردیم. دیدیم انگار دستگاه حرکتی نمیکند. اول گفتیم حتماً قسمت پایین آن سنگین است. یکی گفت ممکن است اسلورینگ گیر کرده (جام) باشد و سازه را نگهداشته است و ممکن است یکوقت وزن سنگین بالا باشد و رها بشود. خلاصه اینقدر شوق داشتیم که رفتم و بااحتیاط به دستگاه دست زدم و دیدم مثل یک گهواره که صدبار آن را بالانس کرده باشی راحت حرکت میکند. اسلورینگ هم روان روان کار میکند. هیچ قسمت آنهم سنگینتر از قسمت دیگر نبود. این اتفاق در صنعت خیلی نادر است. نادر از این نظر که اگر قراراست حادثهآفرین هم نباشد دیگر چرا اینقدر بالانس است. در حدی بود که بعد از نیم ساعت حرکت گانتری برای ما مثل اسباببازی شده بود و مدام آن را میچرخاندیم و ذوق میکردیم. زنگ زدیم به یک سری از دوستانمان در بیمارستان مثل مهندس منادی و دکتر صائب که در جریان کار بودند گفتیم شتابدهنده مونتاژ شد و اینها هم خیلی سریع آمدند و شروع کردند بهعکس گرفتن و کلی ذوق کردند.

اینجا دیگر هویت مکانیکی شتابدهنده شکل گرفت. بعدازآن شروع کردیم به انجام سایر مراحل، وارد فاز تستهای مکانیکی شدیم و دقت کار را بررسی کردیم. موتور و گیربکس را بستیم، چرخ زنجیر را بستیم و بهمرور قطعات مختلف را اضافه کردیم؛ تا زمانی که اتاقهای بونکر بهیار در شهرک علمی و تحقیقاتی آماده شده بود ولی هنوز ساختمان در حال ساخت بود و کف آن خاکی بود. چون آقای مهندس فخاری و تیم ایشان هم جواب گرفته بودند ما باید دستگاه را به بونکر منتقل میکردیم و قطعات را مونتاژ نهایی میکردیم تا نتیجه کار تیمهای مکانیک و برق و RF باهم بر روی سازه مکانیکی مونتاژ شود و وارد فاز گرفتن اشعه شویم.

از آنجا دستگاه را به شهرک علمی و تحقیقاتی منتقل کردیم و تصمیم گرفتیم که دستگاه را در بونکر نصب کنیم. هنوز پلههای ساختمان سنگ نبود و همزمان ساختمان در حال ساختهشدن بود. دستگاه را نصب کردیم و تمام تجهیزاتی که خرد خرد آماده شده بود، روی دستگاه بسته شد. البته این را هم بگویم که R&D برق شتابدهنده کلاً در کانکسهای دولتآباد انجام شد، دوستان ما زیر آفتاب در کانکس کار میکردند. هرچقدر افراد اضافه میشدند یک کانکس اضافه میکردیم. R&D شتابدهنده کاملاً در کانکسها انجام شد. مثلاً یادم هست یکی از قطعات مهم دستگاه به نام چمبر تماماً در کانکس طراحی و ساخته شد. یادم میآید که یکبار در بیمارستان سیدالشهدا چمبر دستگاه خراب شد. چمبر دستگاه نپتون بود. مهندس به نمایندگی زنگ زدند و چمبر را درخواست کردند، شرکت نپتون همان تشریفات همیشگی را اجرا کرد و بعد گفت ” نوید من به خاطر تو چمبر را میدهم وگرنه بیمارستان در حسابهای قبلی تاخیر در پرداخت داشته است.” خلاصه کلی قید و شرط گذاشت. آخرش هم گفت بگو اول بیمارستان فلان فاکتور را تسویه کند و هزینه این چمبر را هم که مبلغ 50 میلیون تومان میشود واریز کند و تصویر رسید واریزی را برای شرکت ارسال کنید تا قطعه ارسال بشود، آن زمان این مبلغ خیلی زیاد بود. بهجرئت بگویم که 50 میلیون تومان آن زمان پول دوتا آپارتمان بود.

که بعداً دربهیار و در همین کانکسهای دولت آباد بچهها با یک روش کاملاً نوآورانه چمبر را ساختند. داستان آن خیلی شبیه همان رابط مگنترون بود که توضیح دادم. ما سوکتها و هولدرها را میتراشیدیم و کانکتورها را میگذاشتیم. نهایتاً اولین چمبر هم جواب داد. چمبر قطعه مهم و هایتکی بود تا به حال هم در کشور تولید نشده بود ولی همان اولین تولید ما جواب داد. الآن چمبرهایی که بچهها میزنند خیلی سادهتر هم شده است. من داستان رابط مگنترون را زیاد میگویم. تصور من این است که خیلی از مقالهها را میگذارند برای گمراه کردن. به شکلی ریلگذاری میکنند که شما بیشتر پرت شوید. خوشبینانه آن این است که درست و غلط را در مقالهها ارائه میدهند تا شما هم اشتباه کنید.

البته من تا اینجا فقط نقطههای پیروزی را گفتم. برای اینها ما چقدر زحمت کشیدیم. مثلاً همین قطعه فلتنینگ فیلتر، یک کمدابزار فلزی در قسمت بونکر فقط پر شده بود از قطعات مردود شده، قطعههایی که اینقدر ساختیم تا بالاخره یکی از آنها جواب داد. یکی مقاله میآورد که باید جنس آن فلان عنصر باشد، یکی در شبیه سازی نرم افزاری چیز دیگری میگفت. اینقدر ساختیم تا بالاخره به جواب رسیدیم و این صبر و استقامت بالاخره جواب داد.

اگر این مسیر راحت بود قطعاً غیر از ما افراد دیگری این کارها را کرده بودند. ما اولین نفراتی نبودیم که وارد ساخت شتابدهنده شدیم. بهموازات ما مجموعههای دیگر نیز پروژه ساخت شتابدهنده را شروع کردند ولی هیچکدام به نتیجه نرسیدند. تفاوت ما هم در همین صبر و استقامت است.

یا قطعات سیستم RF با توجه به اینکه کاربرد دوگانه دارند و در رادارهای نظامی هم استفاده میشوند، اطلاعات و قطعاتشان تحریمی است. ما از قسمتهای مختلف شروع کردیم، از قطعههایی مانند انواع ویوگاید، واترلود، ایزولاتور، سیرکولاتور و… . الآن تمام قسمتهای آن را خودمان میسازیم و حتی تیوب شتابدهنده که هایتک ترین و پیچیدهترین قسمت شتابدهنده است را هم خودمان تولید میکنیم. به شکلی که الآن هرماه مهندس ما میگوید دارم مثلاً سه تا تیوب میسازم. انگار نانوایی است.

یکزمانی برای باز کردن جعبهی تیوب خارجی، حتماً باید من یا مهندس نجاتبخش حضور میداشتیم و کلی رعایت میکردیم و آرام در آن را باز میکردیم. از آن سطح به اینجا رسیدیم که وقتی میخواستند درپوش گان تیوب را ببندند، مهندس ما خودش نرفته بود بلکه این کار را به کارآموزش سپرده بود. به او گفتیم بندهی خدا درست است که تیوب را خودمان طراحی کردیم و ساختیم، حتی کوره بریزینگ را خودمان ساختیم و بریزش را هم خودمان انجام دادیم ولی بازم حواست باشد که تیوب است. خودت حداقل با کارآموز میرفتی.

در این شرکت حباب تکنولوژی ترکیده است. دلیل این نیست که کارها سطح پایین هستند، بلکه به معنای واقعی به “ما میتوانیم” باور پیدا کرده ایم و هیچ چیز مانع و جلودار پیشبرد پروژها نیست مگر تنبلی و ناباوری خودمان. الآن کارگواسکنری که در بندرعباس در حال نصب است بچههای نسل دو و سهی ما آنجا هستند و کار را جلو میبرند.

مثلاً در یکی دیگر از قطعات سیستم RF شتابدهنده به نام واترلود، ما یک واترلود خارجی داشتیم و میخواستیم آن را مهندسی معکوس کنیم. از طرفی نمیتوانستیم درب قطعه خارجی را باز کنیم ممکن بود آسیب ببیند و ما فقط همین یک قطعه را داشتیم، قسمتی از قطعه ماشینکاری بسیار پیچیدهای داشت. ما میخواستیم بدون آنکه درب آن را باز کنیم فرم حفرهای که ماشینکاری شده است را به دست بیاوریم. خلاصه همه خبرهها را جمع کردیم. هرکسی با روشهای مختلف قطعه را بررسی کرد. عقل هامان را سر هم کردیم. نهایتاً به یک طرحی اجماع کردیم. طرح را درآوردیم و برای ساخت فرستادیم. یک سری ابزارسازی داشت و ماشینکاری خاصی داشت. روش تولید آن را هم تهیه کردیم. واترلود را ساختیم و فرستادیم برای تست. مباحث RF را من خیلی متوجه نمیشوم ولی بعد از تست قطعه گفتند پاسخ آن از نمونه خارجی بهتر بوده است، ما خیلی خوشحال بودیم که عجب دقت خوبی داشتیم. چند وقت بعد واترلود خارجی خراب شد و گفتیم آن را باز کنیم، متوجه شدیم طراحی واتر لود خارجی اصلاً شبیه طراحی ما نبود. ما قطعه را دوتکه فرض کرده بودیم، اما واتر لود خارجی یکتکه بود، ما مقطع قطعه را دو مربع که به هم میرسند پیشبینی کرده بودیم ولی سطح مقطع نمونه خارجی دایره بود. تفاوتهای عمدهای در طراحی وجود داشت ولی پاسخ ما نهایتاً بهتر از نمونه خارجی بود. در آن لحظه چشم ما چیز دیگری را دیده بود و چیز دیگری را لمس کرده بودیم. این واقعاً برای من سؤال است، یکوقت شما مربع را مربع میبینید ولی ابعاد آن را چند میلیمتر بزرگتر یا کوچکتر حدس میزنید، اما ما دایره را مربع حدس زده بودیم، ولی پاسخ ما بهتر از نمونه خارجی شده بود. در شبیهسازی هم مهندسین ما گفتند این قطعه با این فرم بهتر جواب داد.

من تحلیلی روی این مسئله ندارم ولی همیشه به زبان ساده خودم میگویم ما پیش رفتیم و دست خدا کمکمان کرد. خیلیها نشستند و از معجزهی عصای حضرت موسی میگویند، من میگویم اینها درست است ولی من با این بیسوادی خودم میگویم معجزه الآن هم هست ولی چشمهای ما نمیبیند. چرا همه ما باهم قطعه را اینگونه دیدیم؟ بعد هم زدیم و جواب گرفت، نمیشود گفت همه اینها شانسی است.

خلاصه بعد از نصب دستگاه در بونکر، دوستان برای گرفتن اشعه از دستگاه تلاشهای زیادی کردند. یک روز غروب بود که ما اشعه را گرفتیم و دیگر همه از خوشحالی بال درآورده بودیم. بااینکه تا آن روز جزء جزء پیش رفته بودیم و جواب گرفته بودیم ولی تا آن روز اشعهای از دستگاه بیرون نیامده بود. تا آن زمان هنوز نقدها و بدبینیها وجود داشت، حتی یادم است که یکبار یک نفر از بیرون وقتی شنید ما داریم بونکر شتابدهنده را میسازیم به تمسخر به مهندس نجاتبخش گفت: “شما اگر بتوانید بونکر سیمانی بسازید برای انبار و نگهداری سیمان”، ولی لحظهای که بعد از پنج شش سال کار شبانهروزی به اشعه رسیدیم، یعنی دیگر دستگاه شتابدهنده به نتیجه رسید. تا قبل از این بعضیها از روی بدبینی و خیلیها از روی ناباوری میگفتند این شتابدهنده صرفاً یکچیز تبلیغاتی است. ما حتی وقتی پروپوزال ساخت دستگاه را بردیم برای رئیس وقت اداره کل تجهیزات پزشکی، وقتی پروپوزال را مطالعه کرد، بلند شد و زد روی شانهی مهندس نجاتبخش و گفت ” میدانی این چیزی که میگویی میخواهی بسازی چیست؟” یعنی اگر پیچیدگیهای دستگاه را میدانستی هیچوقت این ادعا را نمیکردی. این مسائل قطعاً برای مهندس نجاتبخش هم راحت نبود، اما با توکل به خدا پیش رفتیم و کار به نتیجه رسید.

بقیهی کارها که در سطح بهینهسازی دستگاه و ساخت کاور و گرفتن استانداردها بود نیز پیش رفت. تیم استاندارد را شکل دادیم. بر اساس استاندارهای IEC تستها را انجام دادیم تا خودمان از دستگاه مطمئن شویم. گرفتن مجوزات دستگاهی که برای اولین بار در کشور ساخته شده بود، داستانهای زیادی داشت. این هم یک جبههای بود که به فرماندهی خود مهندس نجاتبخش شکل گرفت و تیمی از کارشناسان اداره کل تجهیزات پزشکی، انجمن فیزیک، بورد تخصصی دانشگاه، پزشکان و مهندسان مشاور و سازمان انرژی اتمی تشکیل شد. تستها هم همان تستهایی بود که خارجیها نوشته بودند. با خودمان فکر میکردیم که اگر ما این دستگاه را به آمریکا میفرستادیم، چگونه آن را بررسی میکردند؟ همین تستها را بهمرور انجام میدادند، روشها و ابزارهای آنهم مشخص است. این فرایند مجوزگیری دو سال به طول انجامید تا تستها انجام شد. الحمدلله نتیجه تستها در مقایسه با گزارشهایی که از تستهای دستگاههای شرکتهای بزرگ خارجی مثل الکتا، زیمنس و ورین وجود داشت؛ در خیلی از پارامترها، دستگاه ما حتی از نمونه های مشابه خارجی بهتر بود.

روزی که آن فرد به مهندس نجاتبخش گفت ” میدانی این چیزی که میگویی میخواهی بسازی چیست؟” در ادامه گفته بود؛” جوان؛ دستگاه شتابدهنده هایتک ترین فناوری در حوزه تجهیزات پزشکی دنیا است. اگر تولید هم بکنی کسی به تو مجوز نمیدهد، همان تخت را بساز.”

مگر نه اینکه هدف از ساخت این دستگاه این است که مریض سرطانی را درمان کند؟ چه کسی باید مجوز بدهد؟ اداره کل تجهیزات پزشکی، همین اداره به ما گفت که به ما مجوز نمیدهد ولی ما برحسب وظیفه پایکار ساخت آن ایستادیم. شش سال هم طول کشید ولی بهموقع و بعد از انجام شدن تستها روی دستگاه، فردی که گفته بود اگر بسازی هم من به تو مجوز نمیدهم عوض شد و کسی که جای او آمده بود که وقتی شرکت را بازدید کرد، اشک در چشمانش حلقه زد و گفت من امروز بهقدری خوشحال شدم که خبر آزادی خرمشهر را شنیدم و انشاالله من بروم تهران به کارشناسها دستور میدهم گزارشهای شما را بخوانند بررسی کنند و پیش مجوز ساخت دستگاه را صادر کنند و من خودم شخصاً میآیم اصفهان و آن را خدمت شما تقدیم میکنم.

این اتفاق بازهم از جنس همان کمک خدا در قضیه طراحی و ساخت قطعه واترلود بود. وقتی شما یک حرکت درست انجام دادی و پیش رفتی، وقتی مریض و نیاز او را دیدی و دیگر شب و روز نشناختی و حرکت کردی، در آن قسمت از مشکلات که کاری از دست ما ساخته نیست خدا به بهترین شکل ممکن کمک میکند. ما آن روز نمیتوانستم رئیس اداره کل را تغییر دهم، به هیچ شکلی هم نمیتوانستم او را مجاب کنیم ولی ما حرکت کردیم و پیش رفتیم و بهموقع خدا هم کمک کرد.

بعد از صدور مجوزهای دستگاه و نصب دستگاه در شهرک سلامت اصفهان، بیش از یک سال است که دستگاه در شهرک سلامت نصب است و تا آخرین آماری که شنیدم، گفتند بیش از 700 مریض را درمان کرده است. دستگاه از صبح تا شب فعال است و در حال حاضر فعالترین دستگاه در مجموعه رسا است.

ساخت این دستگاه در کشور همهاش خیر است؛ مثلا مرکز درمانی که میخواهد شتابدهنده بخرد، مدتزمان خواب دستگاه در اثر خرابی برایش خیلی اهمیت دارد، فکر میکنم در این یک سالونیم، خواب دستگاه ما تا الآن بیشتر از سه روز نبوده است. درصورتیکه دستگاههای خارجی ماهها میخوابید و هیچکسی هم اعتراضی نمیکرد. چون همه میدانستند که این دستگاه وارداتی است، کارشناس و قطعه دستگاه باید از خارج بیاید. هزینه تعمیر و نگهداری هم خیلی بالاست، پس طبیعیاست که تعمیردستگاه ماهها طول بکشد یا کلاً دستگاه بخوابد.

ولی ازآنجاکه ما سازنده دستگاه هستیم قطعه هم به مقدار کافی داریم و هر زمان نیاز باشد قطعه را به سرعت و به تعداد کافی به مرکز ارسال میکنیم. به لطف تحریمها و بیپولی مجبور بودیم تا عمق خیلی زیادی برای ساخت قطعات دستگاه ورود کنیم، چیزی که در دنیا هم مرسوم و منطقی نیست و حتی شرکتهای بزرگی مثل ورین و زیمنس هم اینگونه جلو نرفتند. قطعاً شرکت زیمنس بخش مهندسی مواد ندارد که برای ساخت تیوب متریال مس OFC مورد نیاز را خودش تولید کند و به راحتی آن را خریداری میکند و یا قطعات استاندارد را به شرکتهای مختلف سفارش میدهند و تامین میکنند. ولی همانطور که گفتم ما به خاطر تحریمهایی که وجود داشت و همچنین بار سنگین مالی که خرید این قطعات داشت مجبور بودیم تا عمق زیادی در دانش فنی پیش برویم، مثلاً اگر تیوب میخواهیم بسازیم، مس مخصوص آن را هم خودمان تولید میکنیم. کوره بریزینگ را خودمان میسازیم. یادم هست که آن روز که دلار ده هزار تومان بود، قیمت کورهی بریزینگ حدود یک میلیارد تومان بود، ما پول آن را نداشتیم لذا مهندسین ما آن کوره را هم ساختند. روش کار با کوره را خود بچهها درآوردند. الآن واقعاً ما از خاک شتابدهنده میسازیم. اگر یک پله دیگر هم عقب برویم باید وارد معادن بشویم. در حال حاضر بالای 95 درصد شتابدهنده خطی بومی است. آن پنج درصد هم بعضی قطعههایی هستند که اصلاً تولید آن مهم نیست، مثل قطعات ریز الکترونیکی و بعضی دیگر هم مثل مگنترون و … در حال R&D هستند که هنوز نساختیم ولی پروژه ساخت آن باز شده است. در این صورت هزینه تعمیرات و نگهداری برای خریدار بسیار کاهش مییابد، تأمین قطعات آن بسیار سریع است.

مثلاً یکبار در گردش گانتری، اتفاقی پیشآمده بود و باعث شده بود تا کاور دستگاه بشکند و یک ایراد برقی هم پیدا کند. من فکر میکنم بعدازظهر که این اتفاق افتاد ساعت 10 شب همان روز دستگاه تعمیر شد و به چرخهی درمان برگشت. من بعید میدانم در خود کشور آلمان، حتی اگر بیمارستانی کنار کارخانه تولید شتابدهنده زیمنس هم باشد، باز هم بتواند به این سرعت چنین خدماتی ارائه کند. اینها هم افتخار است و همه امکانی است که در کشور به وجود آمده است.

چند هفته پیش مادربزرگم بدحال شدند، ایشان را بردم بیمارستان الزهرا، در همان حال آشفتهای که داشتیم در اورژانس الزهرا که وارد شدم دیدم بلااستثنا تمام برانکاردها، برانکارد بهیار است. حال مادربزرگم بدتر شد و ایشان را منتقل کردند ICU، رفتم ICU دیدم بازهم تمام تختهای ICU، تختهای بهیار است. روز بعد حالشان بهتر شد و به بخش منتقل شدند و دیدم آنجا هم همهی تختهای بستری تختهای بهیار است. حس خیلی خوبی به من دست داد، گفتم خدا را شکر که 20 سال پیش، درجایی قرار گرفتم که توانستم از این لطف خدا استفاده کنم. یقیناً اگر من 20 سال قبل این تختها را نساخته بودم یکی دیگر اینها را میساخت، ولی این لطفی بود که خدا به من داشت و من توانستم از این لطف بهره ببرم. ممکن بود جای دیگری بروم، ولی خدا من را درجایی قرارداد که باعث شدیم تا سیستم درمان بهبود پیدا کند و اندکی از رنج بیماری بکاهیم که قطعاً این لطف خدا بوده است و قطعاً برکت آن در زندگی و حال خوش آدم میآید.

خاطرم هست 20 سال پیش که در نائین کار را شروع کردیم، خودمان تمام کارها را با کلی شوق انجام میدادیم و پیگیر بودیم که زودتر قالبها و قطعات آماده شود، سپس قطعات را سرهم میکردیم، خیلی ذوق داشتم بااینکه تنها بودم یا نهایتاً با یک نفر دیگر بودم و حتی بعضی وقتها با خانمم کار میکردم. فقط از کار لذت میبردم. خیلی وقتها تا دیروقت کار میکردم. بالاخره آدمیزاد است و خسته میشود. من خیلی وقتها تا ساعت 12 شب سر کار بودم و بعد میرفتم خانه، با وجود اینکه خسته بودم ولی همیشه انگار از یک تفریحی داشتم برمیگشتم و یک حس شیرینی در ذهن داشتم. من از زمان هنرستان هر قطعه ای را میساختم، مدتی فقط نگاهش میکردم و از آن لذت میبردم تا همین امروز که در بهیار چیزی میسازیم، همین حس را دارم.

باید بدانید رمز موفقیت تلاش و استقامت است. باور کنید، اگر تلاش کنید همهچیز شدنی است. این بیست سال تلاش، باور و توکل به خداست است که در بهیار جواب داده است. همانطوری که آقای دکتر جلیلی گفتند جهش زمانی رخ میدهد که ما پانصد الی هزارتا بهیار داشته باشیم. با یک گل بهار نمیشود و وظیفه بزرگتر ما شاید این باشد که بهیارهای دیگری را در نقاط مختلف کشور متولد کنیم ولی واقعاً باور آن کار آسانی هم نیست. در همین بحث RF یکی از اساتید برای بازدید آمده بود شرکت و جواب تستهای نتورک ما را دیده بود، گفت تا اینجا خیلی خوب است ولی اصل تست گرم است. تا این تست را انجام ندهید نمیتوانید بگویید قطعه را ساختهایم. تست گرم را هم رفتیم و الآن قطعه روی کارگو نائین و شتابدهنده شهرک سلامت کار میکند. میخواهم بگویم کار، کار کمی نیست. کار پیشپاافتادهای نیست ولی با تلاش و صبر و استقامت میتواند انجام شود. باید مراقب باشیم که مدل کاری ما تغییر نکند. معتقدم خدا باید محافظ بهیار باشد و هست ولی دغدغه من این است که به آفت جهاد سازندگی دچار نشویم. جهاد سازندگی جای بزرگی بود و انسانهای بزرگی در آن فعال بودند. من تقریباً کودک بودم ولی بعضی از آدمهای جهاد را میشناختم و میدیدم که با چه روحیهای کار میکردند، ولی چطور شد؟ هیچ عامل خارجی نیامد که اینها را از بین ببرد، بلکه جهاد به این فکر افتاد که ما که جهادی کار میکنیم، اگر به اصطلاح نظم و سیستم و سازمان هم به ما اضافه شود خیلی خوب میشود، خبر نداشتند که همین بروکراسی ها باعث زوال آن میشود. دغدغهام این است که تلاش شبانهروزی و استقامت همیشه در بهیار بماند. باور کنید در دانشگاههای بزرگ کشور هزاران مقاله در مورد این محصولات دادهشده است ولی یکی از این محصولات ساخته نشده است. چرا؟ چون همه میگویند زیرساخت آن موجود نیست، ولی چرا در بهیار همان محصول به نتیجه میرسد؟ کلید موفقیت بهیار همین مدل است که توضیح دادم.